Play Fortuna официальный сайт казино 2025

Плей Фортуна казино работает с 2012 года, находится под управлением компании Netglobe Services Ltd. Целевая аудитория игрового сайта – игроки со всего СНГ пространства, а также гемблеры из разных стран мира. Play Fortuna лицензировано комиссией Кюрасао, отличается честностью и надежностью. Зарегистрированные гемблеры без проблем выводят деньги, выигранные в казино. Игроки получают после создания аккаунта и внесения денег на счет множество бонусов, а также доступ к круглосуточной техподдержке. Ассортимент азартных игр регулярно пополняется новинками игровой индустрии. Оператор работает уже более 8 лет и давно успело заслужить положительную репутацию среди пользователей игрового клуба.

| 📅 Дата основания | 2012 год |

| 📋 Лицензия | Curacao |

| 💰 Бонусы |

|

| 💵 Валюта счета |

|

| 💳 Минимальный депозит | 5$ |

| 🤑 Минимальная выплата | 500 рублей |

| 📈 Лимит на вывод | 3000 долларов |

| 💸 Формы оплаты | Neteller, Skrill, Visa, Maestro, MasterCard, Piastrix, AstroPay, CashToCode, MuchBetter, MiFinity, RapidTransfer, PerfectMoney, Interac e-Transfer, Bitcoin, Bitcoin Cash, Ethereum, LTC (Litecoin), Dogecoin, Dash, Ripple, Monero, NEM, USDT (ERC20, TRC20) |

| 👨💻 Программное обеспечение | Amatic, Betsoft, BF Games, BGaming, Blueprint, Booming, NetEnt, Microgaming, ELK Studios, Endorphina, Retro Gaming, Red Tiger, Playtech, Live88, Thunderkick, Eguzi, Nolimit City, Red Rake Gaming, Big Time Gaming, Relax Gaming, Yggdrasil, Belatra, Kalamba Games, Pragmatic Play, Fantasma Games, Evolution Gaming, Eyecon, Tom Horn Gaming, SmartSoft Gaming, Just For The Win, Iron Dog Studio, Wazdan, Gamshy, Ganapati, Gamzix, Galaxsys, GameArt, Vivo Gaming, Habanero, Hacksaw, High 5 Gaming, Genesis Gaming, Spribe, Spinomental, Play’n GO, Ruby Play, Quickspin, 1x2 Gaming и многие другие |

| 🌐 Запрещенные страны | Австралия, Австрия, Албания, Болгария, Бельгия, Латвия, Литва, США, Мальта, Дания, Германия, Греция, Франция, Нидерланды, Румыния, Португалия, Великобритания, Украина, Италия, Тринидад и Тобаго, Саудовская Аравия, Черногория, Турция, Швеция, Эстония |

| 📄 Техподдержка |

|

| 📄 Верификация | При регистрации и выводе средств |

| 🧾 Идентификация | При выводе денег |

Преимущества и недостатки казино

| Преимущества | Недостатки |

|---|---|

| ➕ Широкий ассортимент игр | ➖ В некоторых случаях казино взимает 10% комиссии при выводе денег |

| ➕ Регулярные турниры | ➖ Бонусные кредиты нельзя использовать до завершения отыгрыша |

| ➕ Быстрый вывод средств | |

| ➕ Игрокам дается 30 дней на отыгрыш бонусов (обычно это меньше). |

Рабочее зеркало Play Fortuna

Зеркало казино представляет собой точную копию официального сайта. Есть только одно отличие – имеет другое доменное имя. Ограничений функционала и ассортимента игр копия не имеет. Главное назначение зеркала – восстановление доступа к заблокированному казино. Блокировки устанавливаются провайдерами по требованию Роскомнадзора. Для использования зеркального сайта вставьте ссылку в адресную строку браузера и щелкните клавишу перехода.

У игроков есть возможность найти адрес рабочего зеркала следующими способами:

- ✓ Обращение в саппорт

- ✓ Поисковая система

- ✓ Электронная почта

- ✓ Соцсети, форумы, сайты, связаные с гемблинговой индустрией

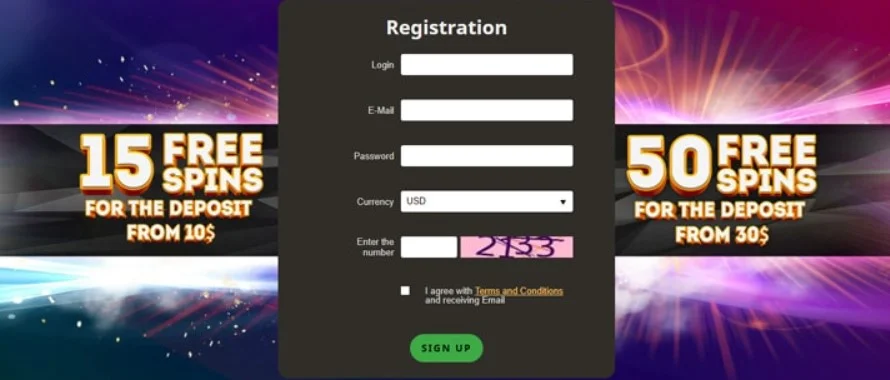

Регистрация в казино

Для создания профиля на сайте требуется кликнуть по кнопке «Регистрация» зеленого цвета. Откроется форма, в которую нужно вписать адрес электронной почты, придумать никнейм и пароль, выбрать валюту для осуществления финансовых транзакций. Также потребуется поставить галочку в пункте «Я не робот», подтвердить совершеннолетие, ознакомление с правилами и условиями и политикой конфиденциальности казино. После этого щелкните по «Начать игру». На электронную почту поступит письмо со ссылкой, по которой необходимо перейти для подтверждения регистрации.

В Плей Фортуне предусмотрена процедура идентификации личности. Суть ее заключается в том, что гемблер отправляет в саппорт копию своего паспорта. Сотрудники технической поддержки проверяют все данные игрока, а затем, если все в порядке, верифицируют профиль. Верификация выполняется единожды, перед первой выплатой. Данная процедура предназначена для обеспечения безопасности игроков и соблюдения правил сайта. Обратите внимание, что в казино нельзя регистрироваться людям, которые не достигли совершеннолетия. Кроме того, регистрация запрещена для граждан некоторых государств, полный перечень которых приведен в правилах и условиях азартного клуба.

Ассортимент игр Плей Фортуна

Самая популярная категория азартных игр Play Fortuna – видеослоты. Автоматы в тематике фруктов и ягод, голливудских фильмов, Средневековья, античности, тропических джунглей, ацтеков, вампиров – полностью перечислить все сюжеты слотов невозможно. Кроме тематик, автоматы классифицируются по количеству барабанов, активных линий, диапазону ставок, проценту возврата, волатильности. На втором месте по популярности находятся настольные игры. К данной категории относятся блэкджек, баккара, покер, а также разнообразные версии рулетки. Наиболее популярна европейская рулетка, включающая в себя только один нулевой сектор.

Все перечисленные настольные игры доступны в лайв режиме. В нем игровой процесс организовывают живые крупье. Дилеры общаются с гемблером, а игрок получает возможность почувствовать атмосферу настоящего, наземного казино. Видеопокер – еще одна разновидность азартных игр, доступных онлайн на сайте казино. Он представляет собой сочетание обычного видео слота и покера. Гемблеру требуется формировать выигрышные комбинации из карт с различными номиналами.

Популярные игровые автоматы в казино Плей Фортуна от известных поставщиков азартных игр:

| Провайдер | Игровые автоматы |

| Amatic Industries | Lovely Lady, Book of Fortune, Magic Idol, Grand Tigar, Tweety Birds, Mermaids Gold, Big Panda, Red Chili, Multiwin, 80 Days |

| Betsoft | Greedy Goblins, After Night Falls, Viking Voyage, Safari Sam, Under the Bed, Chilipop, Sushi Bar, Rook’s Revenge, Sugar Pop, WhoSpunit |

| Quickspin | Sinbad, Treasure Island, Wild Chase, King Colossus, Supernova, Big Bad Wolf, Mayana, Sakura Fortune, Razortooth, Golilocks and The Wild Bears |

| Microgaming | Extra Chill, Megaspin Break da Bank, Thunderstruck II, 9 Masks Of Fire, Bonanza Megaways, Who Wants to Be a Millionaire Megaways, Lara Croft Temples and Tombs, Links of Ra, Wanted Dead or Wild, Joker Bombs |

| NetEnt | Mega Joker, SimSalabim, Starburst, Reel Rush, Kings of Chicago, Mega Fortune, Jack Hammer-2, Victorious, South Park, Jackpot 6000 |

| Yggdrasil | All Star Knockout, Age of Asgard, 9K Yeti, Jokerizer, Alchymedes, Bicicleta, Chibeasties 2 Niagara Falls, Jungle Books, Hyperburst, Moley Moolah |

| Nolimit City | Wixx, Owls, Fruits, Milky Ways, Deadwood, True Grit, The Rave, Punk Toilet, The Border, Ice Ice Yeti |

| Red Tiger | Golden Tsar, Agent Royale, Blue Diamond, Atlantis, Aztec Spins, 777 Strike, Gonzo's Quest Megaways, 4Squad, Bounty Raid, Lucky Easter |

| Play'n Go | Dead Slot Book, Easter Eggs, Pearl Lagoon, Pearls of India, Gunslinger Reloaded, Sticky Joker, Fire Joker, Tome of Madness, Moon Princess, Reactoonz |

| ELK Studios | Birthday, Miss Wildfire, Hit It Big, Route 777, Ho Ho Tower, The Wiz, Cygnus, Sam On The Beach, Win Win, Nitropolis |

| Endorphina | Satoshi's Secret, Jetsetter, Ultra Fresh, Safari, Fresh Fruits, Blast! Boom! Bang!, Geisha, 4 of a King, The Emirate, More Fresh Fruits |

| Thunderkick | Babushkas, The Rift, Frog Grog, Esqueleto Explosivo 2, Sunset Delight, Zoom, Toki Time, Birds on a Wire, Crystal Quest: Deep Jungle, Cosmic Voyager |

| Playtech | Age of Egypt, Gladiator, Hot Gems, Leprechaun’s Luck, Nian Nian You Yu, Azteca, Mummy, Age of the Gods: King of Olympus, Ugga Bugga, King Kong |

| Booming Games | Gold Vein, Feng Shui Kittens, Burning Classics, Wunderfest Deluxe, VIP Filthy Riches, Golden Girls, Tiki Wins, Jingle Jingle, Booming Seven, Vegas Wins |

| 1x2 Gaming | Dark Thirst, The Da Vinci Device, Book of Loki, Celebrity in the Jungle, Book of Loki, Gingerbread Joy, Fruity 3×3, Piggy Bank, Prison Escape, Kitty Cash |

Ввод и вывод средств

Play Fortuna – честное заведение, стабильно выплачивающее гемблерам их выигрыши. На сайте доступны несколько типов валют для совершения ставок, множество платежных систем для проведения финансовых операций. Деньги выводятся в срок, который не превышает суток. По состоянию на сегодня доступны следующие способы проведения платежных операций:

- 💳 Платежные системы Neteller, AstroPay, CashToCode, MuchBetter, MiFinity, RapidTransfer.

- 🏦 Банковские карточки Maestro, MasterCard, VISA;

- 💰 Виртуальные кошельки PerfectMoney, Skrill, Piastrix;

- 💎 Крипта (Bitcoin, Bitcoin Cash, Ripple, Ethereum, Litecoin, Dogecoin, Dash, NEM, Monero, USDT);

- 📱 Мобильные переводы

Возможность проведения финансовых операций есть только у тех игроков, которые зарегистрировали учетную запись. Перед проведением первой выплаты потребуется верифицировать профиль через службу технической поддержки. Казино не взимает комиссионный сбор за пополнение счета и вывод денег, однако комиссия предусматривается определенными платежными системами. 20$ – минимальный размер выплаты на банковскую карточку. Для прочих платежных систем этот лимит равняется 10$.

Выводить деньги необходимо тем же способом, которым они вносились на счет. Обязательное условие – выводимая сумма должна быть минимум в 3 раза больше размера последнего депозита. Если оно не выполняется, сотрудники казино вправе взять с игрока комиссию за вывод, равную 5%. Кроме того, при невыполнении указанного условия с аккаунта игрока будут списаны имеющиеся очки, фриспины, бонусные деньги. Отметим, что оператор может брать комиссию за проведение финансовых транзакций. Размер комиссии будет отображаться после того, как пользователь зайдет в "Кассу" и выберет способ платежа. Для новых, серебряных и золотых клиентов установлен лимит на вывод в размере $3 000 в день, а для участников со статусами VIP и Platinum - $5 000 и $7 500 соответственно.

| Статус игрока | Дневные лимиты на вывод (в долларах США) |

| Platinum | 7 500$ |

| VIP | 5 000$ |

| Gold | 3 000$ |

| Silver | 3 000$ |

| New | 3 000$ |

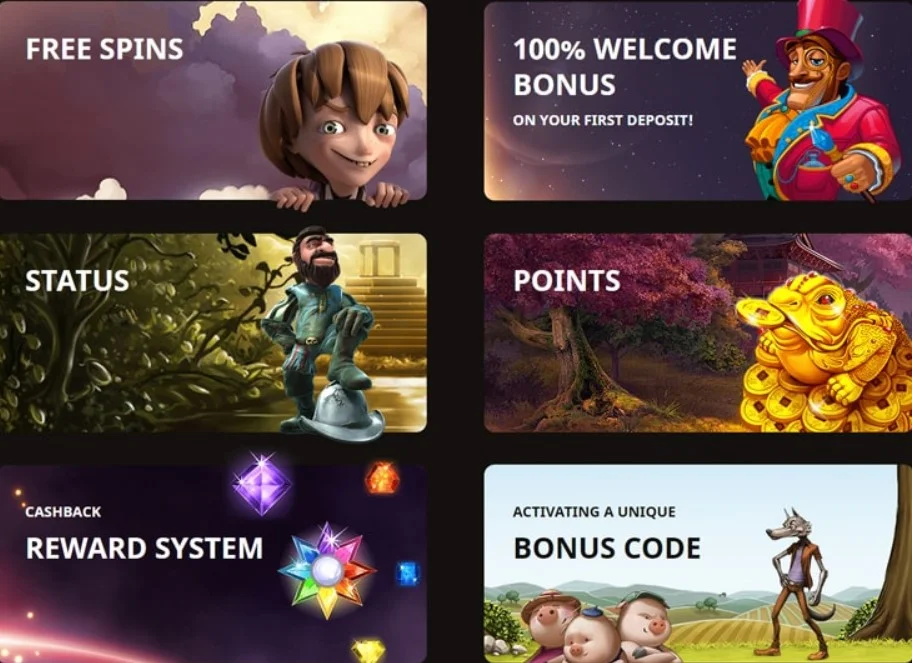

Бонусы казино Плей Фортуна

Основное преимущество Play Fortuna заключается в щедрых бонусах. Гемблеры, прошедшие регистрацию, пополнившие счет и начавшие делать ставки в автоматах, получают самые разные подарки от сайта, среди которых есть:

| Вид бонуса | Описание |

|---|---|

| Фриспины | Предоставляются гемблеру в рамках бездепозитного бонуса. Бездеп, включающий в себя 20 бесплатных вращений, выдается сразу после создания профиля. Он позволяет игроку сразу приступить к игре на деньги, даже без пополнения баланса. Подарок выдается по вейджеру 20. |

| Еженедельный Cashback | Каждую пятницу по результатам игровой недели на баланс гемблера начисляются поинты – внутренняя валюта Плей Фортуны. У игрока есть возможность поменять их на реальные деньги. Чем больше денег гемблер проиграл за неделю, тем больше поинтов ему зачислится. Процент возврата – 5-30% от проигранной за расчетный период суммы. Отыгрывать данный бонус не требуется. |

| Бонус-коды | Лицензионное казино позволяет гемблерам использовать промокоды – уникальные комбинации букв и цифр. Вводя их в своем аккаунте, игрок получает различные подарки от игрового сайта. Первый промокод позволяется использовать еще при регистрации профиля. Введя его в соответствующую строку, гемблер получит подарок сразу после авторизации на сайте. |

| Приветственный бонус | Выдается за первое пополнение баланса на сайте. Равен 100% от внесенной на счет суммы, но не меньше 10 и не больше 500 долларов. Отыгрыш данного подарка осуществляется по вейджеру 45. |

У зарегистрированных игроков есть возможность участия в программе лояльности. Она включает в себя несколько уровней, для продвижения по которым требуется регулярно пополнять баланс. Чем выше статус гемблера, тем большее количество бонусов он получает. Кроме того, на сайте Плей Фортуны периодически проводятся турниры. Это соревнования между игроками, где, чтобы получить выигрыш, необходимо сделать большое количество ставок либо выиграть по высокому множителю.

| Бонусы | Условия получения |

| Еженедельный Cashback до 500000 очков лояльности | Казино начисляет Cashback в конце рабочей 5-дневной недели (по пятницам). Средства начисляются в поинтах, которые можно обменять на настоящие деньги или накапливать до определённой суммы. Игрок может обменивать не менее 250 очков, что равно $0,25. |

| 15 или 50 фриспинов на четвертый депозит | Участники программы получают 15 фриспинов за четвертый депозит на общую сумму не менее 10 и 50$ бесплатных спинов за повторный депозит на сумму не менее 30$. Выигрыши за фриспины начисляются на фактический счет. |

| 20 или 75 бесплатных спинов на третий депозит | Игроки получат 20 фриспинов за третий депозит на сумму не менее 10 и 75$ бесплатных спинов за третий депозит на сумму не менее 30$. Выигрыши за бесплатные вращения начисляются на бонус-счет и отыгрываются с коэффициентом х20. Продолжительность отыгрыша составит 30 дней. |

| 15 или 50 бесплатных спинов на второй депозит | Игрокам предоставляется 15 бесплатных спинов за второй депозит на сумму не менее 10 и 50$ фриспинов за второй депозит на сумму не менее 30$. Выигрыши за бесплатные вращения поступают на актуальный счет. |

| 100% до 500$ + 15 или 50 бесплатных спинов на первый депозит | Игрок получает 100% до 500 $ + 15 или 50 бесплатных спинов за депозит не менее 10 $ или 30$. Коэффициент отыгрыша для 100% бонуса составляет x40. Отыгрывать бонус можно в течение 30 дней с того момента, как он был начислен. Коэффициент отыгрыша бесплатных вращений - x20. Продолжительность отыгрыша составляет 30 дней с момента начисления. |

VIP программа лояльности

Постоянные игроки получают больше привилегий после повышения своего статуса. Всего предусмотрено 5 статусов лояльности. Каждый новый игрок получает автоматически статус New. Для того чтобы подняться по лестнице лояльности и удержать свой статус, игрокам нужно ежемесячно вносить определенную сумму на депозит. Более высокий статус предлагает более привлекательные бонусы и более слабые требования к отыгрышу бонусов, а также специальные акции и дополнительные очки лояльности.

| Статус | Требования | Условия |

|---|---|---|

| 👉 Серебряный | Минимальный депозит: $250 в месяц | Бонусы предполагают 40-кратное повторение игры. За каждый потраченный $1 начисляется 1 очко лояльности. |

| 👉 Уровень 2 | Депозит от $1000 | Отыгрыш x35. 1,05 балла за потраченный доллар. Специальные акции для гэмблеров. |

| 👉 VIP | Депозиты от $2500 | Отыгрыш x35. 1,05 балла за потраченный доллар. Бесплатные билеты на специальные турниры и другие преимущества. |

| 👉 VIP+ | Депозиты от $5000 | Отыгрыш x30. 1,1 балла за доллар. Персональный менеджер и дополнительные привилегии. |

Ставки на реальные деньги зарабатывают очки лояльности, которые позже могут быть использованы для приобретения определенных бонусов казино или денежных средств. Повысив свой статус, вы получите дополнительные баллы за то же количество ставок.

Пользователи должны потратить свои баллы в течение года с момента их получения. После этого срок их действия истекает. Минимальная сумма для обмена - 250, но курс в этом случае будет наименее выгодным - 1000:1. По сути, пользователи могут купить доллар США, продав 1000 баллов. Более низкий обмен означает больше денег за то же самое количество очков, и чтобы получить более благоприятные условия, игрокам необходимо обменять больше очков. Те, кто обменял не менее 1 миллиона очков, пользуются вдвое более выгодным курсом 500:1.

У игорного оператора есть отдельная страница, на которой указано, какой процент бонусных очков начисляет каждая игра. Игровые автоматы, как правило, приносят 100%, то есть как новичок, вы получите одно очко, если поставите доллар на любой вид игровых аппаратов. Другие категории игр приносят вам 0,2 очка за ту же ставку в 1 доллар.

Техническая поддержка

В казино работает служба технической поддержки. У гемблеров есть возможность обращаться в нее по любым вопросам, связанным с использованием игрового сайта. Саппорт работает каждый день, 24 часа в сутки. Сотрудники техподдержки отвечают игрокам на английском, русском языках. Для обращения в саппорт доступны следующие способы:

- ✔️ Звонок по телефонному номеру техподдержки +78123092877;

- ✔️ Написание письма на электронную почту [email protected];

- ✔️ Лайв чат;

- ✔️ Подача запроса через мессенджер Skype.

У игроков, которые имеют высокий статус в программе лояльности, есть возможность получить персонального менеджера. Он оперативно помогает игроку решать различные проблемы, возникающие при игре в слоты, выполнении других действий на сайте. Люди часто обращаются в техподдержку сайта с вопросами, касающимися:

- 😀 Регистрации профиля;

- 😀 Проведения финансовых транзакций;

- 😀 Отыгрыша бонусов;

- 😀 Доступа к актуальным копиям интернет-казино.

Отзывы игроков

Гена Волоконский, 45 лет, игрок со стажем:

Никогда не писал отзывов, но этим решил поделиться. Я посетил сайт интернет-казино Play Fortuna после рекомендаций своих друзей, играющих в автоматы уже не первый год. Очень понравилась простая регистрация. Бонусы нужно отыгрывать и жестких условий для этого нет. Также стоит отметить широкий ассортимент игровых автоматов.

Павел Монастырский, 35 лет, новичок в азартных играх:

Мне в этом казино нравится буквально все: хороший дизайн, быстрый вывод денег, изобилие слотов. В общем, всем рекомендую.

Полина Астафьева, 26 лет, игрок с 5 летним стажем:

Неплохое казино, но немного не нравится интерфейс. Видела казинохи с более удобным лобби. В остальном все неплохо: выводит быстро, игр много, саппорт отвечает быстро.

FAQ

Деньги выводятся в течение суток. Заявка на выплату подается через раздел «Касса» аккаунта.

Наиболее популярны автоматы от Microgaming, NetEnt и QuickSpin.

Воспользуйтесь актуальным зеркалом, VPN, анонимайзером либо прокси для восстановления доступа к казино.

Проверьте, верифицирован ли профиль. Если верификация пройдена, подайте запрос в саппорт.

Да, лицензия оформлена в Кюрасао.

Нет, за исключением случаев, когда игроку требуется поменять валюту.

Требуется сделать ставок на сумму, зависящую от размера подарка и вейджера. Отыгрыш должен быть выполнен в срок, предусмотренный условиями акции.

Аккаунт верифицируется в течение 1-2 дней. Для прохождения процедуры отправьте в саппорт копию своего паспорта, предварительно заполнив анкету.

Это необходимо для идентификации личности игрока, проверки его персональных данных.

Обратитесь в саппорт, чтобы узнать, на какой срок был заблокирован профиль.

Да, для этого необходимо обратиться в техподдержку с соответствующим запросом.

Сотрудники игрового клуба готовы удалить аккаунт игрока по первому его требованию. Подайте запрос в саппорт для удаления профиля.

- Дата создания: 09.12.2021

- Дата обновления: 05.07.2025

- Автор: Василий Андреев